第一作者:宋月鹏(1971-),男,山东泰安人,教授,博士,主要从事果园管理机械设计与制造方面的研究。E-mail:[email protected]

通过Solid Works设计了圆盘式生草刈割机的虚拟样机,然后利用机械系统动力学自动分析(Automatic dynamic analysis of mechanical systems,ADAMS)虚拟样机分析软件对其工作过程进行仿真,得到刀片旋转一周时的运动轨迹,对模型进行三因素三水平多指标的正交试验,并对试验数据采取综合平衡法,确定切割器运动参数的最佳取值,结果表明,前进速度为2.74 km·h-1,刀盘速度为2 000 r·min-1,刀片数为3片时,重割区与漏割区面积有效减少。利用实体样机在田间试验,测试了切割器的运动参数与性能指标,结果显示,仿真数据真实可靠,对于圆盘式果园生草刈割机运动参数选择具有指导意义。

The virtual prototype of a disc grass cutting machine was designed by Solid Works, and its working process was simulated by ADAMS(Automatic dynamic analysis of mechanical systems) to obtain the blade rotation trajectory. The orthogonal experiment had three factors and three levels and a multi-index model was obtained. To determine the best value of the movement parameters, the comprehensive balance method was adopted.When the forward speed was 2.74 km·h-1, the rotation speed was 2000 r·min-1, the number of the blade pieces was 3, and the area of repeat cut and missed cut were effectively reduced. The motion parameters and performance index of the solid prototype were tested in the field, and the results showed that the simulation data were reliable and significant for selection of motion parameters of the disc orchard grass cutting machine.

果园生草技术是近年来普遍应用于我国果园的一项仿生栽培技术, 有利于果园小气候形成, 同时起到疏松土壤、改善土壤结构和增加有机质含量的作用[1, 2, 3, 4]。生草后及时刈割覆盖, 能够避免草种与果树争肥, 从而保证果树充分吸收营养, 提高果实品质。

目前, 针对山地丘陵地带的果园生草刈割工作, 我国科研人员研究出了不同类型不同特点的刈割机, 如9GXQ-1.40型果园刈割机、9GP-45型坡地刈割机、92GZX-1.7旋转刈割机等[5], 这些刈割机基本能够满足果园的割草要求, 但是依然存以下几个问题:一是金属割刀在高速旋转速度下遇到障碍物时, 容易断裂, 对人体具有危险性; 二是刈割机的运动参数设置存在缺陷, 经常出现大面积重割、漏割的情况。针对上述问题, 基于虚拟样机技术[6], 对圆盘式果园生草刈割机工作过程进行仿真, 并对刈割机切割装置的参数进行了优化设计, 以期提高刈割机的割草效率, 减少农机手的劳动强度。

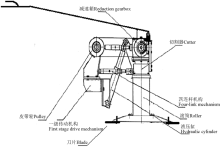

双圆盘果园生草刈割机由小型拖拉机、连接架、传动机构、升降杆、减速器和切割装置等组成。其中, 切割装置采用前悬挂连接在小型拖拉机上, 通过液压缸控制起落, 从而调整割茬高度。该切割装置由圆形刀盘、拨草滚筒和经过化学热处理的合金钢刀片组成, 刀片与刀盘铰接, 碰到障碍物时能够回弹, 提高了使用寿命, 该刈割机结构如图1所示。

果园生草刈割机技术参数设计如表1所列。

| 表1 刈割机技术参数 Table 1 Technical parameters of the grass mower |

旋转式切割器工作时, 刀片的运动由旋转运动和直线运动合成, 刀片某一点对地面的轨迹为余摆线, 刀片刃线对地面所扫过的面积为余摆带, 其带宽与刀片伸出高度相近似[7, 8]。刀片根部的速度最低, 在任意时刻, 根部刃口的绝对速度为:

vg=

当ω t+γ =π +2kπ (k=0, 1, 2, …, n)时:

vg=vgmin=rω -vj。 (2)

式中: vg为切割速度(m· s-1); vgmin为刀片刃口最低速度(m· s-1); r为刀片内端半径(mm); ω 为角速度(rad· s-1); vj为刈割机前进速度(r· s-1)。

研究资料显示, 旋转式无支承切割时刀片刃口最小极限速度为30 m· s-1, 其切割速度vg应大于最小极限速度, 一般为 50~90 m· s-1 [9, 10, 11], 刈割机切割器转速为:

n=

式中:r=

当刈割机各参数一定时, 其最大前进速度可根据上述公式得到:

vjmax=(mhvg)/π D。 (4)

式中:vjmax为刈割机最大前进速度(m· s-1)。

由于切割装置是刈割机最关键的部分, 其结构好坏直接影响割草效率, 也会间接影响果树的生长发育。

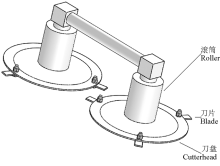

目前应用于我国果园最常见的有两种切割器, 一是往复式, 其切割平稳, 能耗较低, 但是容易缠草、发生堵塞; 另一种是圆盘式, 其耗能高, 但是切割力大, 破草率低, 所以本研究采用圆盘式割草装置进行工作过程仿真试验。先用Solidworks软件建立刈割机切割装置的三维仿真模型[12, 13, 14], 如图2所示。并对机构进行静态干涉检查, 没有发现问题。

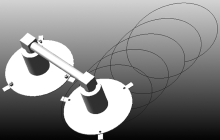

将Solidworks画出的零件图组成装配图, 保存为parasolid(.x_t)格式, 导入ADAMS中, 然后对导入的模型添加约束和运动副, 设置好切割器的旋转速度、前进速度和材料等参数, 点击工具栏中的仿真按钮, 在Simulation中, 设置仿真终止时间(end time)为0.03, 步长(steps)保持为1 000, 开始运动仿真, 可以得到切割装置中刀片最外部端点的运动轨迹[15]。仿真完成后, 追踪该端点的运动曲线, 如图3所示。

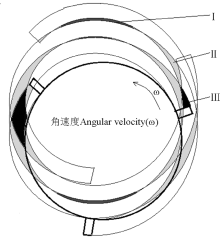

在得到运动轨迹的基础上, 可以通过仿真, 得到圆盘切割器转过一周时刀片的重割和漏割面积图(图4)。

在对切割装置虚拟样机的仿真过程中发现, 其几何参数和运动参数决定了收获区域的面积、重割区与漏割区面积及收获的效率, 其中, 刈割机前进速度、刀盘旋转速度、刀片数是影响重割率(全割幅范围内测定

单位面积平均收获牧草中无头草节质量与单位面积应收牧草质量之比)和漏割率(全割幅范围内测定未割牧草去掉割茬后的质量与单位面积应收牧草质量之比)的3个关键性因素, 参考现有的圆盘刈割机工作参数, 选择虚拟切割装置的旋转速度为1 400~2 200 r· min-1, 前进速度为2.04~3.40 km· h-1, 刀片数为3, 刀片内端半径为160 mm, 刀片伸出长度为45 mm。选用 L9(34)正交表进行正交试验, 以重割率和漏割率为综合评价标准[16, 17], 对切割器参数优化设计, 其试验因素水平表如表2所列。

| 表2 试验设计及结果 Table 2 Experimental design and results |

利用正交设计助手软件设计了9组试验, 如表2所列。

根据表2中的试验数据, 对结果进行极差分析, 运用正交试验软件Design-expert得到直观分析表, 如表4所列。

根据正交设计原理, 极差能表示各因素水平对试验指标的影响大小。对于重割率来说, 因素主次顺序为B、C、A, 较优组合为B2C2A2; 对于漏割率来说, 因素主次顺序为B、C、A, 较优组合为B2C2A2(表3)。根据综合平衡法[18]得到切割器动力参数的最优组合是B2C2A2, 即旋转速度为2 000 r· min-1, 刀片数为3片, 前进速度为2.74 km· h-1时, 割草效果较优。

| 表3 直观分析表 Table 3 Visual analysis table |

2017年7月, 对已有样机的运动参数作出改进, 刀盘旋转速度由原来的2 200 r· min-1改为2 000 r· min-1, 前进速度由原来的3.00 km· h-1改为2.74 km· h-1, 刀盘数不变, 为3片。然后在山东农业大学进行田间试验, 依据国家标准[19], 试验地面积为4 hm2, 地面平整, 无大块碎石。作业对象是苜蓿(Medicago sativa), 无倒伏。并以秒表、钢尺、卷尺、电子秤为辅助; 在试验田内取5个测试区, 面积均为1 m2, 按照要求的割茬高度将所有苜蓿草割下, 再将5个测区内割下的苜蓿混合后称重, 即为5 m2应收苜蓿草质量; 另取两个测试区, 测区长1 m, 宽1 m, 每个测区内刈割机往返一次进行作业, 等距测量4次割幅, 取平均值, 即为实际割幅; 将割下的无节头[20]苜蓿收集称重, 即为重割草的质量; 再将未切割的苜蓿进行切割并收集称重, 即为漏割草的质量。

1)基于虚拟样机技术, 利用ADAMS软件对圆盘式果园生草刈割机的切割器工作过程进行仿真, 减少了开发实体样机的成本。

2)对于切割器的运动参数设计了正交试验, 并以重割率和漏割率为评价指标对其进行优化设计, 在直观分析后通过综合平衡法确定了最优组合为刀片数3片, 刀盘转速为2 000 r· min-1, 前进速度为2.74 km· h-1, 能有效减少重割和漏割。

3)经过田间的样机试验发现, 虚拟样机的仿真数据真实可靠, 运动参数优化后, 圆盘式果园生草刈割机工作过程中刀片重割率和漏割率分别为14.83%和0.64%, 分别较优化前提高了5.83%和1.1%。

(责任编辑 王芳)

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|